Система десульфурации SDS

Система десульфурации SDS представляет собой комплект оборудования для сухой десульфурации дымовых газов, предназначенный для удаления кислотных газов, таких как SO2, HCl, HF из дымовых газов. Эффективность десульфурации системы SDS высокая, минимальная концентрация выбросов SO2 может достигать менее 15 мг/Нм³, что делает её часто используемой в проектах с ультранизкими выбросами. Система SDS обладает высокой адаптивностью к изменениям концентрации SO2 в дымовых газах и колебаниям нагрузки, что позволяет стабильно поддерживать эффективность десульфурации, поэтому она широко применяется.

Башня мокрой десульфурации

Башня мокрой десульфурации — это устройство, предназначенное для очистки дымовых газов от SO2, являющееся идеальным оборудованием для борьбы с атмосферным загрязнением. Влажная установка состоит из корпуса, внешней лестницы и платформы, а также внутреннего и внешнего оборудования. Внутренние функции делятся на зону циркуляции суспензии в нижней части установки, вход для дымовых газов в средней части и зону распыления и удаления капель в верхней части. Зона циркуляции суспензии включает в себя боковой мешалку или импульсную трубчатую сеть для предотвращения оседания суспензии, фильтры внутри установки и сеть для подачи окисляющего воздуха; в верхней части входа для дымовых газов установлено устройство для равномерного распределения потока (по желанию); количество слоев распыления в верхней части установки можно выбирать от 3 до 6, с расстоянием между слоями от 1,8 до 2,0 м, каждый слой оборудован несколькими высокоэффективными распыляющими насадками, обеспечивающими покрытие более 250%; туманоуловитель могут быть выбраны в различных формах, таких как плоские, гребенчатые или трубные, в зависимости от содержания капель. Снаружи установки имеется циркуляционный насос, соединяющий резервуар с суспензией и слой распыления, при этом каждый насос соответствует одному слою распыления.

Реактор денитрификации SCR

Реактор денитрификации SCR — это устройство, предназначенное для снижения выбросов оксидов азота (NOx) в дымовых газах, которое достигает эффективного удаления NOx с помощью технологии селективного каталитического восстановления (SCR). Технология SCR использует катализатор в условиях наличия кислорода, позволяя восстановителю (обычно аммиаку) реагировать с NOx в дымовых газах, образуя безвредный азот и воду, что позволяет снизить выбросы NOx. Эта технология обладает такими преимуществами, как отсутствие побочных продуктов, отсутствие вторичного загрязнения, простота конструкции устройства, высокая эффективность удаления (до 90% и более), надежность в работе и легкость в обслуживании. Реактор денитрификации SCR состоит в основном из корпуса реактора, стальной опоры и лестничной платформы, системы продувки, внутреннего устройства для равномерного распределения потока. Сечение реактора проектируется в зависимости от объема дымовых газов, чтобы обеспечить оптимальную скорость потока, тем самым гарантируя эффективность реакции. Реактор обычно имеет многослойную структуру, состоящую из начального слоя катализатора и резервного слоя.

Волнистый ленточный конвейер с большим углом наклона типа DJ

Ленточный конвейер с большим углом наклона типа DJ предназначен для непрерывной транспортировки сыпучих материалов общего назначения. Он использует конвейерную ленту с волнообразными бортами (юбочные конвейеры, конвейеры с юбочными бортами), что делает его особенно подходящим для транспортировки под большим углом.

Стационарный ленточный конвейер DT75

Стационарный ленточный конвейер DT75 является универсальным серийным продуктом, разработанным в соответствии с едиными стандартами в стране. Его основные параметры и характеристики соответствуют международным стандартам ISO, и он может состоять из одного или нескольких конвейеров для транспортировки материалов.

Стационарный ленточный конвейер DTII

Стационарный ленточный конвейер DTII является универсальным серийным продуктом с единым дизайном, основные параметры и характеристики которого соответствуют международным стандартам ISO. Он состоит из одной или нескольких машин, образующих конвейерную систему для транспортировки материалов.

Цепной конвейер типа FU

Цепной конвейер типа FU — это новое механическое изделие, созданное на основе передовых зарубежных технологий с оригинальными улучшениями, предназначенное для горизонтальной (или наклонной ≤15°) транспортировки порошкообразных и гранулированных материалов. Преимущества серии FU цепных конвейеров обусловлены их рабочим принципом: благодаря внутреннему трению и боковому давлению материалов, движение цепи увеличивает внутреннее давление в материале и внутреннее трение между частицами. Когда внутреннее трение между слоями материала превышает внешнее трение между материалом и стенкой конвейера, материал начинает двигаться вперед вместе с цепью, как вода. При соблюдении определенных условий соотношение высоты слоя материала к ширине конвейера может образовать стабильный поток материала. Его эксплуатационные характеристики превосходят характеристики спиральных конвейеров, зарытых скребковых конвейеров и другого конвейерного оборудования.

Скребковый конвейер типа МSG

MSG скребковый конвейер — это непрерывное транспортное оборудование, которое с помощью движущейся скребковой цепи перемещает пылевидные, мелкие и мелкоблочные сыпучие материалы в закрытом корпусе прямоугольного сечения. Поскольку скребковая цепь полностью погружена в материал во время транспортировки, он называется «скребковым конвейером». Скребковый конвейер имеет простую конструкцию, легкий вес, компактные размеры и хорошую герметичность, что облегчает установку и обслуживание. Он может не только горизонтально, но и наклонно или вертикально транспортировать материалы; может работать как в одиночном режиме, так и в комбинированной конфигурации, соединяя несколько конвейеров; допускает многоточечную загрузку и выгрузку, что делает технологическую схему более гибкой. Благодаря герметичному корпусу условия работы значительно улучшаются, предотвращая загрязнение окружающей среды. В зависимости от удельного веса материалов конвейеры делятся на легкие, средние и тяжелые.

Ковшовый элеватор

Ковшовый элеватор — это машина непрерывного действия, которая использует ряд ковшей, равномерно закрепленных на бесконечном тяговом элементе, для вертикального подъема материалов. Ковшовый элеватор использует ряд ковшей, закрепленных на тяговой цепи или ленте, для транспортировки сыпучих материалов вверх в вертикальном или почти вертикальном направлении. Основные характеристики и параметры ковшовых элеваторов соответствуют JB3926–85 «Вертикальный ковшовый элеватор» (этот стандарт эквивалентен международным стандартам и зарубежным передовым стандартам) и делится на три типа: кольцевые цепи, пластинчатые цепи и ленточные.

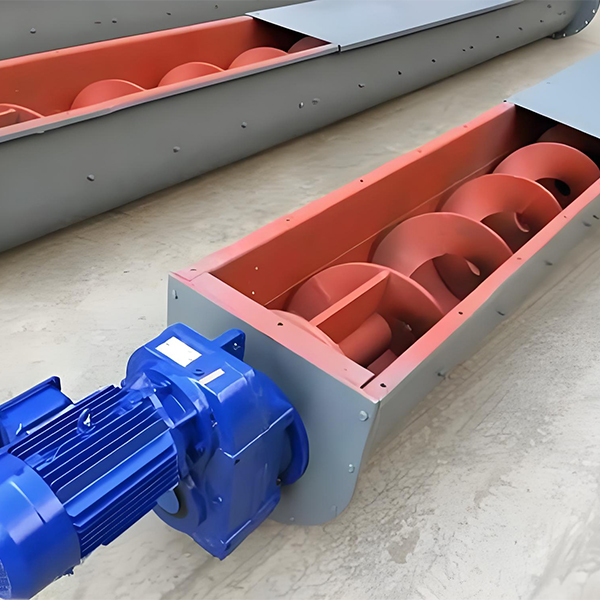

Винтовой конвейер

Спиральный конвейер — это машина, которая использует мотор для привода спирали в вращение, перемещая материалы для достижения цели транспортировки. Он может осуществлять горизонтальную, наклонную или вертикальную транспортировку и обладает такими преимуществами, как простота конструкции, небольшой поперечный сечение, хорошая герметичность, удобство в эксплуатации, легкость в обслуживании и возможность закрытой транспортировки. Спиральные конвейеры делятся на два типа по форме транспортировки: с осью и без оси, а по внешнему виду — на U-образные и трубные спиральные конвейеры. Спиральные конвейеры с осью подходят для сухих порошкообразных и мелкозернистых материалов, тогда как спиральные конвейеры без оси подходят для вязких и легко закручивающихся материалов (например: осадок, биомасса, мусор и т.д.). Принцип работы спирального конвейера заключается в том, что вращающиеся спиральные лопасти перемещают материал, при этом сила, удерживающая материал от вращения вместе с лопастями, — это собственный вес материала и трение между материалом и корпусом спирального конвейера. Спиральные лопасти, сваренные на вращающемся валу, имеют различные формы в зависимости от типа транспортируемого материала: сплошные, ленточные, лопастные и т.д.

Энергетическое оборудование компрессорной станции

Энергетическое оборудование компрессорной станции

Насос пневмокамерный

Системы пневматической транспортировки с использованием бункерных насосов разработаны на основе технологий флюидизации и газо-твердой двухфазной потоковой передачи. Это высококонцентрированная система пневмотранспорта, использующая комбинированную энергию динамического и статического давления сжатого воздуха. Применяется периодический способ транспортировки, при котором с помощью сигналов от уровнемера и манометров, установленных на пневмокамерном насосе, осуществляется циклическое переключение между клапанами загрузки, клапанами подачи воздуха и клапанами разгрузки. Каждая транспортировка одного бункера летучей золы представляет собой один рабочий цикл, который делится на четыре этапа: этап загрузки, этап повышения давления и флюидизации, этап транспортировки и этап продувки. Ключевой технологией пневмокамерного насоса является необходимость полного флюидизирования материала внутри насоса, а также его транспортировка в процессе флюидизации, заменяя подвесную пневматическую транспортировку на флюидизированную пневматическую транспортировку.

Продукция

Компания Сенюань Голубое Небо поставляет высококачественные комплекты продукции и инжиниринговые услуги более чем 180 мировым компаниям в области стали, электроэнергии, цемента, производства бумаги, химикатов, металлургии, возобновляемой чистой энергии и т. д. Ее продукция продается в 34 провинциях, муниципалитетах и автономных районах по всей стране, а также экспортируется в такие страны и регионы, как Южная Америка, Юго-Восточная Азия и Центральная Азия.