Продукция

Башня мокрой десульфурации

Башня мокрой десульфурации — это устройство, предназначенное для очистки дымовых газов от SO2, являющееся идеальным оборудованием для борьбы с атмосферным загрязнением. Влажная установка состоит из корпуса, внешней лестницы и платформы, а также внутреннего и внешнего оборудования. Внутренние функции делятся на зону циркуляции суспензии в нижней части установки, вход для дымовых газов в средней части и зону распыления и удаления капель в верхней части. Зона циркуляции суспензии включает в себя боковой мешалку или импульсную трубчатую сеть для предотвращения оседания суспензии, фильтры внутри установки и сеть для подачи окисляющего воздуха; в верхней части входа для дымовых газов установлено устройство для равномерного распределения потока (по желанию); количество слоев распыления в верхней части установки можно выбирать от 3 до 6, с расстоянием между слоями от 1,8 до 2,0 м, каждый слой оборудован несколькими высокоэффективными распыляющими насадками, обеспечивающими покрытие более 250%; туманоуловитель могут быть выбраны в различных формах, таких как плоские, гребенчатые или трубные, в зависимости от содержания капель. Снаружи установки имеется циркуляционный насос, соединяющий резервуар с суспензией и слой распыления, при этом каждый насос соответствует одному слою распыления.

Описание

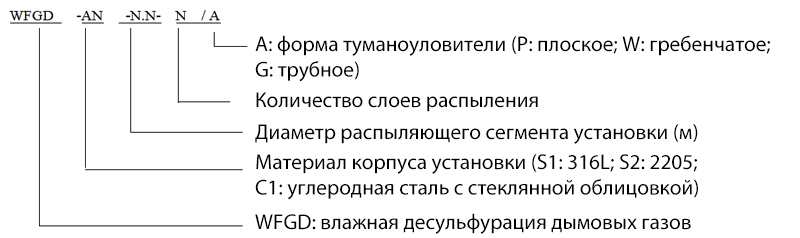

маркер

Рабочий механизм

На примере известняка принцип работы следующий:

SO2 и SO3 в дымовых газах реагируют с водой в каплях следующим образом:

SO2 + H2O → HSO3- + H+

SO3 + H2O → H2SO4

Сформированная H2SO4 быстро нейтрализуется известняком, чтобы поддерживать эффективное и длительное поглощение SO2 и SO3.

Реакция с известняком

SO2 и SO3 реагируют с мелкими частицами известняка в падающих каплях суспензии:

CaCO3 + 2H+ + HSO3- → Ca2+ + HSO3- + CO2↑ + H2O

CaCO3 + H2SO4 → CaSO4 + CO2↑ + H2O

Указанные реакции являются ионными, поэтому они происходят в растворе, а реакция с известняком завершается в резервуаре для суспензии установки.

Окислительная реакция

Воздух, подаваемый в резервуар для суспензии установки, окисляет сульфиты в сульфаты:

Окисление: 2Ca2+ + 2HSO3- + O2 → 2CaSO4 + 2H+

После окислительной реакции происходит кристаллизация гипса:

Кристаллизация: CaSO4 + 2H2O → CaSO4·2H2O

Описание основных компонентов башни мокрой десульфурации (если не указано иное, A обозначает букву, N — цифру)

Объем и диапазон концентрации обрабатываемых дымовых газов

10000~3000000 м³/ч, концентрация SO2 на входе ≤12000 мг/Nm³, концентрация SO2 на выходе ≤35 мг/Nm³.

Применяемые отрасли

Энергетика, химическая промышленность, легкая промышленность, металлургия, строительные материалы и другие отрасли, связанные с дымовыми газами котлов и печей.

Особенности башни мокрой десульфурации

1. Высокая эффективность десульфурации, достигающая 99,9%, особенно подходит для очистки дымовых газов с высоким содержанием SO2;

2. Широкий выбор десульфуризаторов, можно использовать известняк, негашеную известь, гашеную известь, оксид магния, белую глину для производства бумаги и другие вещества в качестве десульфуризаторов;

3. Высокая эффективность использования десульфуризаторов, отношение кальция к сере обычно составляет около 1,03;

4. Продукты десульфурации могут использоваться в качестве строительных материалов;

5. Высокая универсальность установки, коэффициент использования системы более 95%.

Технические параметры мокрой десульфурационной колонны (частично)

| Модель | Объем обрабатываемого воздуха (м3/ч) | Материал корпуса | Диаметр башни (м) | Количество мешалок (шт) | Количество распыляющих слоев (шт) | Количество сопел (шт/слой) | Тип туманоуловители | Сопротивление (Па) | Примечания |

| WFGD-S2-1.0-3/P | 8000-

12000 |

Сплав | 1.0 | 1 | 3 | 1 | Плоская форма | <1200 | |

| WFGD-S2-1.2-3/P | 12000-

17000 |

1.2 | 1 | 3 | 1 | Плоская форма | <1200 | ||

| WFGD-S2-1.4-3/P | 17000-

24000 |

1.0 | 1 | 3 | 1 | Плоская форма | <1200 | ||

| WFGD-S2-1.7-3/P | 24000-

35000 |

1.7 | 1 | 3 | 1 | Плоская форма | <1200 | ||

| WFGD-S2-2.0-3/P | 35000-

50000 |

2.0 | 1 | 3 | 4 | Плоская форма | <1200 | ||

| WFGD-S2-2.5-3/P | 50000-

75000 |

2.5 | 1 | 3 | 8 | Плоская форма | <1200 | ||

| WFGD-C1-3.0-3/P | 75000-

100000 |

Углеродная сталь с стеклянными чешуйками | 3.0 | 2 | 3 | 8 | Плоская форма | <1200 | |

| WFGD- C1-3.5-3/P | 100000-

145000 |

3.5 | 2 | 3 | 12 | Плоская форма | <1200 | ||

| WFGD- C1-4.2-3/P | 145000-

210000 |

4.2 | 2 | 3 | 16 | Плоская форма | <1200 | ||

| WFGD- C1-5.0-3/W | 210000-

300000 |

5.0 | 3 | 3 | 24 | Коническая форма | <1200 | ||

| WFGD- C1-6.0-3/ W | 300000-

420000 |

6.0 | 3 | 3 | 36 | Коническая форма | <1500 | Распределение газового потока

Равномерная плита |

|

| WFGD- C1-7.0-3/ W | 420000-

580000 |

7.0 | 3 | 3 | 48 | Коническая форма | <1500 | ||

| WFGD- C1-8.3-3/ W | 580000-

780000 |

8.3 | 4 | 3 | 64 | Коническая форма | <1500 | ||

| WFGD- C1-9.7-3/ W | 780000-

1060000 |

9.7 | 4 | 3 | 92 | Коническая форма | <1500 | ||

| WFGD- C1-11.2-3/ W | 1060000-

1400000 |

11.2 | 5 | 3 | 136 | Коническая форма | <1500 | ||

| WFGD- C1-13.0-3/ W | 1400000-

1900000 |

13.0 | 5 | 3 | 136 | Коническая форма | <1500 | ||

| WFGD- C1-15.0-3/ W | 1900000-

2500000 |

15.0 | 5 | 3 | 188 | Коническая форма | <1500 |